パナソニックの神戸工場で7月17日に開催されたメディア向け見学会では、ノートPCのレッツノートや頑丈タブレットのタフブックを生産する最新設備が紹介された。開発時の品質検査からメイン基板の実装、組み立て、完成まで需要に柔軟に対応しながら一気通貫でモノづくりするオペレーションからは、ロボットを使ったスマートファクトリーの将来像が見えてくる。

91年にPCの生産を開始したパナソニックの神戸工場

神戸工場は1990年6月にパーソナルコンピュータ事業部のワープロ工場として竣工、翌91年8月からPCの生産を開始した。2002年にITプロダクツ事業部、17年4月にモバイルソリューションズ事業部となり、「モバイルワーカーの事業革新に貢献」という事業ミッションを掲げて、同社のコネクテッドソリューションズ社(CNS)の中核事業を担っている。

清水実オペレーションセンター所長 神戸工場長は「メイン基板から実装、完成まで一気通貫でPCを製造する工場は国内でも珍しい。この利点を生かして、毎日、お客様の要望に応じて生産計画を見直すなど柔軟で迅速な対応ができる」と一貫体制ならではの強みを語る。

清水実オペレーションセンター所長 神戸工場長

各種試験装置を自前でそろえているのも、その強みを発揮するためだ。例えば、全世界の電磁波規制に対応した測定距離10mで測定できる電波暗室も敷地内に設立。屋外電波の影響を受けずに、短時間で正確な測定結果が得られる。

敷地内にある電波暗室

電波暗室に入るとスマホの電波はすぐに通じなくなる

電波測定をサードパーティに委託する方法もあるが、順番によってはいつ測定結果が得られるかわからないといったケースも生じる。「敷地内にあればいつでも測定でき、測定結果を迅速にお客様にフィードバックできる」と清水工場長は語る。

過酷な環境でも電源が切れることなく操作できるタフブックは、360度の放水を浴びたり、豪雨が降った様子を再現できる防水試験機にも耐える。1階にはこのような各種さまざまな試験機が設置されている。

モバイル用には、長い円柱状の水没試験機を用意。重りで徐々に水の中を下降しながら、下からは泡が放出される過酷な状況でも、問題なく機能することを試験する。

360度放水する防水試験機

激しい水圧にも耐えられるか試験する

水没時を再現する試験機

ビジネス用途で使っているノートPCで、キーボードのクッションが弱くなったり、パーツが取れてしまうというケースは少なくない。レッツノートではそのようなことがないように、500万回打ってもパンタグラフ式のクッションやキータッチが変わらない試験を行っている。

500万回打ってもキーボードが故障しないかをチェック

落下試験では、6面と8角のほか辺の部分にあたる12稜の方向から落下させても電源が問題なく立ち上がることを試験する。ノートPCは、モデルチェンジするたびに軽量化されているが、開発の過程ではこうした試験を繰り返しながら強度が保たれているかをチェックする。

落下試験機

工場の2階は生産ラインとなっている。まずはメイン基板に全行程の検査情報を紐づけるための基板IDをレーザーで印字する。この基板IDの付与から、部品の実装、基板検査までの工程はほぼ自動化されている。スマートファクトリー化がもっとも進んでいる工程だ。

基板IDをレーザーで印字する

電子部品の実装工程では、プリント基板に片面約5000か所のはんだ結合点に、ミクロン単位で実装する位置を調整しながらはんだを印刷する。

コンデンサーや抵抗などの微小電子部品はレーザーで部品の厚みを計測したり、カメラで部品の中心位置を割り出したりしながら正しい位置に装着する。この作業を超高速で実装していく際に、はんだ印刷のずれなどが生じたら機械同士が自動で補正するなど、常に検査結果をフィードバックしながら連動する。

さらに自動で機種を切り替えて、調整ロスの時間を最小限にしたり、操作ミスのリスク頻度を低減するなど、できるだけ人の介在を最小限にする取り組みも行っている。まさにM2M(マシンtoマシン)による高品質実装を実現することで、ライン全体で高品質で効率的な生産を行っている。

電子部品を実装する何台ものマシンは、マシン同士が連携しながらM2Mの高品質実装を実現

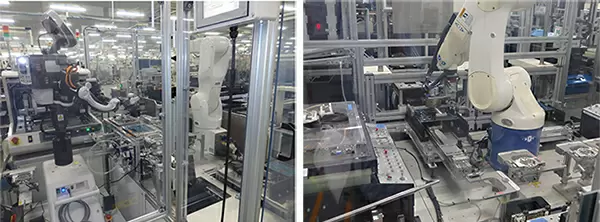

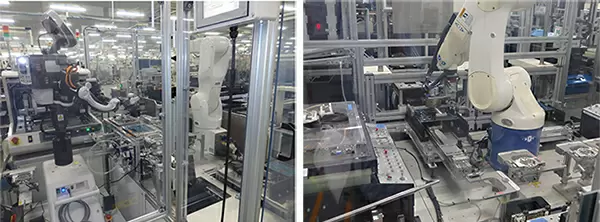

実装された基板は、FBT(ファンクション・ボード・テスト)と呼ばれるボード検査の工程に進む。ここで人型双腕ロボットの「ゼウス」と「メティス」が活躍する。ギリシア神話の全知全能の神であるゼウスと、その最初の妻でもあり娘ともされるメティスが協働しながら黙々と作業する。

最新のメティスは、機種専用ロボットと一緒に複数機種の基板を同時に検査するという複雑な動作を可能にしている。ゼウスとメティスの詳細は、既報の「パナソニックの神戸工場、人型双腕ロボットの新たな相棒「メティス」登場」(https://www.bcnretail.com/market/detail/20190717_128388.html)を参照してほしいが、2台の双腕ロボットが作業している様子は、将来のスマートファクトリー像を具現化しているように見える。

専用ロボットと協働する人型双腕ロボットの「メティス」

実装工程の多くはロボット化が進んでいるが、最後は熟練スタッフによる完成組立が欠かせない。レッツノートの実装から完成までのスマート化比率はまだ1割だという。スマート化を最大限進めたとしても7割までで、残りの3割はやはり熟練スタッフの匠の技が必要になるという。

「ロボット化を前提に進めれば100%のスマート化も可能だが、多品種、変量生産に対応する神戸工場ではやはり人の力が必要になる」と清水工場長は語る。完成組立では、セル生産方式を採用して熟練スタッフの手作業で1台1台を組み立てていく。

人によるセル生産方式の完成組立

その後のコンフィグレーションルームでも、顧客ごとの詳細な仕様に応じたオプション設定やソフトのインストールを行う。取材当日はレッツノートの天板にマジックテープを貼るといった仕様にも対応していた。カバンの中などでずれないようにすることを想定した仕様のようだ。

なお、完成組立とコンフィグレーションルームの様子は機密情報が多く撮影はNGだったので、パナソニック支給の画像を掲載する。

コンフィグレーションルーム

工場のスマート化によって気になるのが人員削減だが、従来のラインでは稼働状況を監視したりトラブル時の対応をするための人を置かなければならなかったが、スマート化によってその人員は不要になる。パナソニックでは、ソフトやサービス、企画面などより人の力が必要とされる業務への配置転換などを行うなどして対応ているという。

多くのPCメーカーは人件費の安い中国に生産拠点を移した。中国の人件費が高騰すれば、ミャンマーやベトナムなどさらに安い地域を目指して転々とするのだろう。確かに、複数パーツで構成されたユニットをアッセンブリするだけならそれでいいかもしれないが、結果的に自社の製品そのもののコモディティ化を招いてしまい、自らの事業を窮地に追い込んでしまった。

一方のパナソニックは人とロボットが協働して生産効率を上げるなどの知恵を出しながら、国内生産にとどまっている。結果的に、神戸工場でしかつくれないノートPCを提供したり、顧客ニーズに柔軟に対応する多品種、変量生産体制を実現したりするなど、独自の付加価値を磨くことに成功しているといえるだろう。(BCN・細田 立圭志)

神戸工場は1990年6月にパーソナルコンピュータ事業部のワープロ工場として竣工、翌91年8月からPCの生産を開始した。2002年にITプロダクツ事業部、17年4月にモバイルソリューションズ事業部となり、「モバイルワーカーの事業革新に貢献」という事業ミッションを掲げて、同社のコネクテッドソリューションズ社(CNS)の中核事業を担っている。

清水実オペレーションセンター所長 神戸工場長は「メイン基板から実装、完成まで一気通貫でPCを製造する工場は国内でも珍しい。この利点を生かして、毎日、お客様の要望に応じて生産計画を見直すなど柔軟で迅速な対応ができる」と一貫体制ならではの強みを語る。

各種試験装置を自前でそろえているのも、その強みを発揮するためだ。例えば、全世界の電磁波規制に対応した測定距離10mで測定できる電波暗室も敷地内に設立。屋外電波の影響を受けずに、短時間で正確な測定結果が得られる。

電波測定をサードパーティに委託する方法もあるが、順番によってはいつ測定結果が得られるかわからないといったケースも生じる。「敷地内にあればいつでも測定でき、測定結果を迅速にお客様にフィードバックできる」と清水工場長は語る。

過酷な環境でも電源が切れることなく操作できるタフブックは、360度の放水を浴びたり、豪雨が降った様子を再現できる防水試験機にも耐える。1階にはこのような各種さまざまな試験機が設置されている。

モバイル用には、長い円柱状の水没試験機を用意。重りで徐々に水の中を下降しながら、下からは泡が放出される過酷な状況でも、問題なく機能することを試験する。

ビジネス用途で使っているノートPCで、キーボードのクッションが弱くなったり、パーツが取れてしまうというケースは少なくない。レッツノートではそのようなことがないように、500万回打ってもパンタグラフ式のクッションやキータッチが変わらない試験を行っている。

落下試験では、6面と8角のほか辺の部分にあたる12稜の方向から落下させても電源が問題なく立ち上がることを試験する。ノートPCは、モデルチェンジするたびに軽量化されているが、開発の過程ではこうした試験を繰り返しながら強度が保たれているかをチェックする。

工場の2階は生産ラインとなっている。まずはメイン基板に全行程の検査情報を紐づけるための基板IDをレーザーで印字する。この基板IDの付与から、部品の実装、基板検査までの工程はほぼ自動化されている。スマートファクトリー化がもっとも進んでいる工程だ。

電子部品の実装工程では、プリント基板に片面約5000か所のはんだ結合点に、ミクロン単位で実装する位置を調整しながらはんだを印刷する。

コンデンサーや抵抗などの微小電子部品はレーザーで部品の厚みを計測したり、カメラで部品の中心位置を割り出したりしながら正しい位置に装着する。この作業を超高速で実装していく際に、はんだ印刷のずれなどが生じたら機械同士が自動で補正するなど、常に検査結果をフィードバックしながら連動する。

さらに自動で機種を切り替えて、調整ロスの時間を最小限にしたり、操作ミスのリスク頻度を低減するなど、できるだけ人の介在を最小限にする取り組みも行っている。まさにM2M(マシンtoマシン)による高品質実装を実現することで、ライン全体で高品質で効率的な生産を行っている。

実装された基板は、FBT(ファンクション・ボード・テスト)と呼ばれるボード検査の工程に進む。ここで人型双腕ロボットの「ゼウス」と「メティス」が活躍する。ギリシア神話の全知全能の神であるゼウスと、その最初の妻でもあり娘ともされるメティスが協働しながら黙々と作業する。

最新のメティスは、機種専用ロボットと一緒に複数機種の基板を同時に検査するという複雑な動作を可能にしている。ゼウスとメティスの詳細は、既報の「パナソニックの神戸工場、人型双腕ロボットの新たな相棒「メティス」登場」(https://www.bcnretail.com/market/detail/20190717_128388.html)を参照してほしいが、2台の双腕ロボットが作業している様子は、将来のスマートファクトリー像を具現化しているように見える。

実装工程の多くはロボット化が進んでいるが、最後は熟練スタッフによる完成組立が欠かせない。レッツノートの実装から完成までのスマート化比率はまだ1割だという。スマート化を最大限進めたとしても7割までで、残りの3割はやはり熟練スタッフの匠の技が必要になるという。

「ロボット化を前提に進めれば100%のスマート化も可能だが、多品種、変量生産に対応する神戸工場ではやはり人の力が必要になる」と清水工場長は語る。完成組立では、セル生産方式を採用して熟練スタッフの手作業で1台1台を組み立てていく。

その後のコンフィグレーションルームでも、顧客ごとの詳細な仕様に応じたオプション設定やソフトのインストールを行う。取材当日はレッツノートの天板にマジックテープを貼るといった仕様にも対応していた。カバンの中などでずれないようにすることを想定した仕様のようだ。

なお、完成組立とコンフィグレーションルームの様子は機密情報が多く撮影はNGだったので、パナソニック支給の画像を掲載する。

工場のスマート化によって気になるのが人員削減だが、従来のラインでは稼働状況を監視したりトラブル時の対応をするための人を置かなければならなかったが、スマート化によってその人員は不要になる。パナソニックでは、ソフトやサービス、企画面などより人の力が必要とされる業務への配置転換などを行うなどして対応ているという。

多くのPCメーカーは人件費の安い中国に生産拠点を移した。中国の人件費が高騰すれば、ミャンマーやベトナムなどさらに安い地域を目指して転々とするのだろう。確かに、複数パーツで構成されたユニットをアッセンブリするだけならそれでいいかもしれないが、結果的に自社の製品そのもののコモディティ化を招いてしまい、自らの事業を窮地に追い込んでしまった。

一方のパナソニックは人とロボットが協働して生産効率を上げるなどの知恵を出しながら、国内生産にとどまっている。結果的に、神戸工場でしかつくれないノートPCを提供したり、顧客ニーズに柔軟に対応する多品種、変量生産体制を実現したりするなど、独自の付加価値を磨くことに成功しているといえるだろう。(BCN・細田 立圭志)