「MADE IN TOKYO」「東京生産」は技術と信頼の証――日本HP昭島工場に“誇り”を見た(1)

世界のPCシェアでトップを独走するヒューレット・パッカード(HP)。ワールドワイドで製品を展開しているHPが、日本国内向けのデスクトップPCやサーバーに関しては、日本製、それも「MADE IN TOKYO」、つまり「東京生産」にこだわり続けている。なぜ、東京に生産拠点を置くのか。それがユーザーにどんなメリットをもたらすのか。日本HPの昭島工場で、その答えを探った。

東京都昭島市。東京西部の多摩地域に位置し、市の南側には多摩川が流れる。この街に、日本HPの昭島工場がある。一部の機種を除いて、日本国内で販売しているデスクトップPCは、日本HPの直販サイト「HP Directplus」で販売する個人向け・法人向けモデルはもちろん、量販店で販売するモデルも昭島工場で生産している。PCのきょう体に誇らしげに貼られる「東京生産」や「MADE IN TOKYO」のシールが、その証だ。

昭島工場では、単一スペックの製品を製造しているわけではない。例えば「HP Directplus」では、CPUや搭載メモリ、HDDの容量、グラフィックカード、OSの種類などを選択して、自分の好みにカスタマイズして注文することができる。この“私だけ”の細かなPCの注文に応えるために、1台につき1枚のオーダーシート(製造指示書)を作成して出力。ここから組み立てがスタートするのである。

オーダー内容や組み立てに使うパーツなどは、すべてバーコードで集中管理している。オーダーシートにはパーツ類をバーコードで記載し、きょう体に貼る各種シール類なども注文内容に合わせたものがオーダーシート上にまとめている。パーツにもすべてバーコードが付けられ、種類や仕様に加えて、どのメーカーのどの工場で、いつ生産されたパーツなのかがわかるようになっている。

では、PCの組立てラインの様子を見ていこう。組立てラインは工場の3階。まず、作業員がオーダーシートのバーコードをハンディスキャナで読み取る。すると、適合するパーツの番号を表示するので、すでにそのPCのために用意してあるパーツのなかから該当部品を取り出し、バーコードを読み取ってから、基盤(マザーボード)にパーツを組み付けていく。

オーダーシートの内容と組み付けるパーツが合っているかどうかは、バーコード情報を工場内で一元管理しているサーバーで瞬時に判定。人が目で見て、注文通りのパーツかどうかを判断するだけでなく、データによる集中管理で、ミスをなくすシステムを構築しているのである。

バーコードによる集中管理システムは、HPがワールドワイドで構築しているもので、世界中から部材を調達している巨大メーカーならではのものだ。このシステムによって、例えばあるパーツに不具合が見つかった場合に、それがどのメーカーの、どの工場で、いつ生産されたものなのかをすぐに突き止められる。と同時に、搭載パーツのデータも含め、PCを1台ずつシリアルナンバーで管理しているので、どのPCにそのパーツを組み込んだのかがわかるトレーサビリティを確保しているのだ。

___page___

昭島工場のPC組み立てラインは全長約6mの直線型。1本のラインを7~10人の作業員で担当している。基盤ときょう体が乗ったトレイと、パーツが乗ったトレイが1セットでライン上を移動し、作業員が基盤にパーツを組み付けていく。

直線型で、しかも6mといった短いラインで組み立てているのは、シンガポールや中国、インド、オーストラリアなどのHPの工場のなかでも、この昭島工場だけだそうだ。他社を含む一般的なPC工場では、一人が1台の組み立てを最初から最後まで担当するセル方式や、工程を作業者ごとに細分化して長いラインを組む方式などを採用しているが、昭島工場では1本のラインが一つのチームとして作業する。あるPCではメモリとHDDを組み付けた作業員が、別のPCではメモリとグラフィックカードを組み付けるといったことも珍しくない。

その結果、作業員一人あたりのもち時間約1分を実現。ラインは昼夜二交替制で、同じラインでPCとワークステーションの混流生産を可能にしている。この組み立てラインを、日本HPは「ショート・ライン方式」と呼んでいるが、こうした方式を採ることができるのも、日本の、それも東京で働く優秀な人材を確保できているからだ。柔軟に動くことのできる多能作業員が、細かいカスタマイズ注文に対応しながら、基本的に注文から5営業日で完成品がお客様の手元に届くというスピーディな生産を可能にしているのだ。

組み立てラインの最後には、最終チェックを担当する作業員「インスペクター」が、組み付けたパーツに間違いはないか、配線などはきちんとつながっているか、作業過程できょう体にキズなどがついていないかを、しっかりとチェックしている。実は、こうした組み付け精度やキズに関してのチェックは、HPの工場のなかで昭島工場がとくに厳しいのだという。日本人は、ほんのわずかなキズやヘコミを見逃さない。お客様の厳しい目に十分耐えられるチェックをしているわけだ。

インスペクターが「合格」と判断すると、ようやくその製品に「東京生産」「MADE IN TOKYO」のシールが貼られることになる。ちなみに、個人向け製品には「東京生産」、法人向け製品には「MADE IN TOKYO」のシールが貼られる。

組み立てを終えたPCは、続いてプリテスト(初期動作試験)へと回される。ここでは、PC本体にモニタやキーボードなどを接続したうえで、そのPCのハードウェア構成がオーダー通りかどうかを検査している。ここでも、検査員はまずオーダーシートのバーコードとPCのシリアルナンバーのバーコードをスキャンする。PCは工場内のサーバーにつながっており、スキャンされたオーダーシートのハードウェア構成に合わせた診断プログラムがサーバーからPCに送られてきて、自動的にチェックが開始される。

途中、モニタ表示やスピーカー音などを検査員が確認してキーボードの指定キーを打ち込む対話形式のテストなどを行いながら、約20分かけてプリテストは終了する。オーダーと違うハードウェア構成になっているPCは、プリテストをパスすることができない仕組みだ。

プリテストによって、ハードウェア構成に間違いがないことを確認すると、次はランイン(連続動作試験)へと移る。スチールラックに整然と並んだPC本体に、サーバーからのケーブルがつながれ、自動的に過負荷テストなどの連続動作試験が進められる。このランインは、人の手が一切介入しない。テストは、サーバーとPCのやりとりだけで進んでいく。

すべてのテストが問題なく終了すると、そのまま自動でOSやアプリケーションのインストールを開始する。このときも、それぞれのPCごとに、オーダー通りのOSやアプリケーションがインストールされるようになっている。ランインのすべての工程を終えるまで、個人向けPCで2~3時間、ワークステーションで8~9時間を要するという。

プリテストやランインは、全世界のHPで共通のプログラムを運用している。世界標準のテストをクリアしたPCだけが、いよいよ梱包・出荷となる。

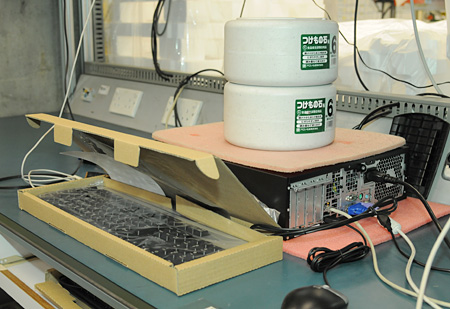

梱包段階でも、さらに検査が重ねられる。ここでの検査は、全体の4%を無作為に抜き取って行う検査で、PC本体をモニタやキーボード、プリンタなどにつないで、プリンタで印字したりDVDを再生したりと、実際の使用環境に近づけて問題なく動作するかをチェックするもの。さらに、昭島工場だけで行っている独自の検査として、漬け物石を載せた耐荷重テスト、振動発生装置を使った振動耐久テストもある。

耐荷重テストでは、なんと6kgの漬け物石2個をPC本体に乗せる。荷重がかかった状態で、PC内部のパーツなどが正常に動作するかをチェックするのだ。かつて、本体に重いCRTモニタを乗せていたことから始まったテストだという。

また振動耐久テストは、時速100kmで1000kmを走行する状態を振動発生装置で再現。梱包したPCを振動台の上に乗せてテストする。これは、昭島工場から出荷したPCが、トラック輸送で運ばれる最も遠い地域までの間にかかる振動を想定している。出荷後のことまで考えているのである。

梱包後の抜き取り検査というものもある。いったん梱包した箱を開き、付属品がすべて揃っているか、正しく梱包しているか、などをチェックしている。

バーコード管理によるミスのない組立てと、その後に繰り返される徹底的な検査を経て、「東京生産」「MADE IN TOKYO」のPCを出荷している昭島工場。ここでは、PCのほかにワークステーションやサーバーなども組み立てている。企業の基幹業務を担うサーバーの組み立ては、高い技術力と最先端の知識、細心の注意力が求められるが、その分野でも昭島工場製PCは国内大手企業からの信頼が非常に高いのだそうだ。

HPの法人向けデスクトップPCは、前四半期のシェアに国内トップと、企業から厚い信頼を寄せられている。さらにその技術力は、個人向けPCの組立てや検査にも惜しみなく注ぎ込まれている。「MADE IN TOKYO」「東京生産」は、単に東京で組み立てているだけにとどまらない高い技術力と、確かな実績に裏打ちされた高品質・高信頼への誇りを表現しているのだ。(フリーライター・榎木夏彦)

・昭島工場の責任者・清水直行昭島事業所長のインタビューを読む

環境に配慮した「6R活動」(リデュース・リユース・リサイクル・リヒューズ・リターン・リコメンド)を展開する日本HPの昭島工場。運送用のパレットに段ボールを使用するなど、リサイクル率は99.5%以上

オーダー内容もパーツもすべてバーコードで集中管理

東京都昭島市。東京西部の多摩地域に位置し、市の南側には多摩川が流れる。この街に、日本HPの昭島工場がある。一部の機種を除いて、日本国内で販売しているデスクトップPCは、日本HPの直販サイト「HP Directplus」で販売する個人向け・法人向けモデルはもちろん、量販店で販売するモデルも昭島工場で生産している。PCのきょう体に誇らしげに貼られる「東京生産」や「MADE IN TOKYO」のシールが、その証だ。

昭島工場では、単一スペックの製品を製造しているわけではない。例えば「HP Directplus」では、CPUや搭載メモリ、HDDの容量、グラフィックカード、OSの種類などを選択して、自分の好みにカスタマイズして注文することができる。この“私だけ”の細かなPCの注文に応えるために、1台につき1枚のオーダーシート(製造指示書)を作成して出力。ここから組み立てがスタートするのである。

オーダー内容や組み立てに使うパーツなどは、すべてバーコードで集中管理している。オーダーシートにはパーツ類をバーコードで記載し、きょう体に貼る各種シール類なども注文内容に合わせたものがオーダーシート上にまとめている。パーツにもすべてバーコードが付けられ、種類や仕様に加えて、どのメーカーのどの工場で、いつ生産されたパーツなのかがわかるようになっている。

では、PCの組立てラインの様子を見ていこう。組立てラインは工場の3階。まず、作業員がオーダーシートのバーコードをハンディスキャナで読み取る。すると、適合するパーツの番号を表示するので、すでにそのPCのために用意してあるパーツのなかから該当部品を取り出し、バーコードを読み取ってから、基盤(マザーボード)にパーツを組み付けていく。

オーダーシートの内容と組み付けるパーツが合っているかどうかは、バーコード情報を工場内で一元管理しているサーバーで瞬時に判定。人が目で見て、注文通りのパーツかどうかを判断するだけでなく、データによる集中管理で、ミスをなくすシステムを構築しているのである。

バーコードによる集中管理システムは、HPがワールドワイドで構築しているもので、世界中から部材を調達している巨大メーカーならではのものだ。このシステムによって、例えばあるパーツに不具合が見つかった場合に、それがどのメーカーの、どの工場で、いつ生産されたものなのかをすぐに突き止められる。と同時に、搭載パーツのデータも含め、PCを1台ずつシリアルナンバーで管理しているので、どのPCにそのパーツを組み込んだのかがわかるトレーサビリティを確保しているのだ。

___page___

多能作業員が支える直線型のライン構成

昭島工場のPC組み立てラインは全長約6mの直線型。1本のラインを7~10人の作業員で担当している。基盤ときょう体が乗ったトレイと、パーツが乗ったトレイが1セットでライン上を移動し、作業員が基盤にパーツを組み付けていく。

直線型で、しかも6mといった短いラインで組み立てているのは、シンガポールや中国、インド、オーストラリアなどのHPの工場のなかでも、この昭島工場だけだそうだ。他社を含む一般的なPC工場では、一人が1台の組み立てを最初から最後まで担当するセル方式や、工程を作業者ごとに細分化して長いラインを組む方式などを採用しているが、昭島工場では1本のラインが一つのチームとして作業する。あるPCではメモリとHDDを組み付けた作業員が、別のPCではメモリとグラフィックカードを組み付けるといったことも珍しくない。

その結果、作業員一人あたりのもち時間約1分を実現。ラインは昼夜二交替制で、同じラインでPCとワークステーションの混流生産を可能にしている。この組み立てラインを、日本HPは「ショート・ライン方式」と呼んでいるが、こうした方式を採ることができるのも、日本の、それも東京で働く優秀な人材を確保できているからだ。柔軟に動くことのできる多能作業員が、細かいカスタマイズ注文に対応しながら、基本的に注文から5営業日で完成品がお客様の手元に届くというスピーディな生産を可能にしているのだ。

一人約1分の作業時間で次々とパーツを組み付けていく。高い技術力とミスを徹底して排除するシステムがHPのPC製造を支えている

お客様の厳しい目に耐えられるチェックを

組み立てラインの最後には、最終チェックを担当する作業員「インスペクター」が、組み付けたパーツに間違いはないか、配線などはきちんとつながっているか、作業過程できょう体にキズなどがついていないかを、しっかりとチェックしている。実は、こうした組み付け精度やキズに関してのチェックは、HPの工場のなかで昭島工場がとくに厳しいのだという。日本人は、ほんのわずかなキズやヘコミを見逃さない。お客様の厳しい目に十分耐えられるチェックをしているわけだ。

インスペクターが「合格」と判断すると、ようやくその製品に「東京生産」「MADE IN TOKYO」のシールが貼られることになる。ちなみに、個人向け製品には「東京生産」、法人向け製品には「MADE IN TOKYO」のシールが貼られる。

インスペクターが合格と認めた製品だけに「東京生産」のシールが貼られる

___page___テストに次ぐテストで徹底的に検査

組み立てを終えたPCは、続いてプリテスト(初期動作試験)へと回される。ここでは、PC本体にモニタやキーボードなどを接続したうえで、そのPCのハードウェア構成がオーダー通りかどうかを検査している。ここでも、検査員はまずオーダーシートのバーコードとPCのシリアルナンバーのバーコードをスキャンする。PCは工場内のサーバーにつながっており、スキャンされたオーダーシートのハードウェア構成に合わせた診断プログラムがサーバーからPCに送られてきて、自動的にチェックが開始される。

途中、モニタ表示やスピーカー音などを検査員が確認してキーボードの指定キーを打ち込む対話形式のテストなどを行いながら、約20分かけてプリテストは終了する。オーダーと違うハードウェア構成になっているPCは、プリテストをパスすることができない仕組みだ。

プリテストによって、ハードウェア構成に間違いがないことを確認すると、次はランイン(連続動作試験)へと移る。スチールラックに整然と並んだPC本体に、サーバーからのケーブルがつながれ、自動的に過負荷テストなどの連続動作試験が進められる。このランインは、人の手が一切介入しない。テストは、サーバーとPCのやりとりだけで進んでいく。

すべてのテストが問題なく終了すると、そのまま自動でOSやアプリケーションのインストールを開始する。このときも、それぞれのPCごとに、オーダー通りのOSやアプリケーションがインストールされるようになっている。ランインのすべての工程を終えるまで、個人向けPCで2~3時間、ワークステーションで8~9時間を要するという。

プリテストやランインは、全世界のHPで共通のプログラムを運用している。世界標準のテストをクリアしたPCだけが、いよいよ梱包・出荷となる。

全世界共通のプログラムによる自動診断と検査員による対話形式のチェックで行うプリテスト

ランインは、PC自身がサーバーとやりとりしながら自動で過負荷テストなどを行い、OSやアプリケーションをインストール

静かに自己チェックを繰り返すランイン中のPC

___page___漬け物石で耐荷重テスト、さらに日本独自の検査も

梱包段階でも、さらに検査が重ねられる。ここでの検査は、全体の4%を無作為に抜き取って行う検査で、PC本体をモニタやキーボード、プリンタなどにつないで、プリンタで印字したりDVDを再生したりと、実際の使用環境に近づけて問題なく動作するかをチェックするもの。さらに、昭島工場だけで行っている独自の検査として、漬け物石を載せた耐荷重テスト、振動発生装置を使った振動耐久テストもある。

耐荷重テストでは、なんと6kgの漬け物石2個をPC本体に乗せる。荷重がかかった状態で、PC内部のパーツなどが正常に動作するかをチェックするのだ。かつて、本体に重いCRTモニタを乗せていたことから始まったテストだという。

また振動耐久テストは、時速100kmで1000kmを走行する状態を振動発生装置で再現。梱包したPCを振動台の上に乗せてテストする。これは、昭島工場から出荷したPCが、トラック輸送で運ばれる最も遠い地域までの間にかかる振動を想定している。出荷後のことまで考えているのである。

梱包後の抜き取り検査というものもある。いったん梱包した箱を開き、付属品がすべて揃っているか、正しく梱包しているか、などをチェックしている。

横にしたPCの上に漬け物石を乗せ、正常に動作するどうかをチェックする耐荷重テスト

1000kmのトラック輸送を想定した振動耐久テストも日本独自のテスト

高い品質と確かな信頼が「東京生産」の誇り

バーコード管理によるミスのない組立てと、その後に繰り返される徹底的な検査を経て、「東京生産」「MADE IN TOKYO」のPCを出荷している昭島工場。ここでは、PCのほかにワークステーションやサーバーなども組み立てている。企業の基幹業務を担うサーバーの組み立ては、高い技術力と最先端の知識、細心の注意力が求められるが、その分野でも昭島工場製PCは国内大手企業からの信頼が非常に高いのだそうだ。

梱包した製品は翌日昼までにすべて出荷。宅配業者とオンラインで結ぶシステムで集荷・配送を管理している

HPの法人向けデスクトップPCは、前四半期のシェアに国内トップと、企業から厚い信頼を寄せられている。さらにその技術力は、個人向けPCの組立てや検査にも惜しみなく注ぎ込まれている。「MADE IN TOKYO」「東京生産」は、単に東京で組み立てているだけにとどまらない高い技術力と、確かな実績に裏打ちされた高品質・高信頼への誇りを表現しているのだ。(フリーライター・榎木夏彦)

・昭島工場の責任者・清水直行昭島事業所長のインタビューを読む